日本人は「1から100」を作り上げる能力は秀逸だが「ゼロから1」を生み出すことができないと言われてきました。

ですが、この「1から100」と「ゼロから1」を生み出すことに大差があるのかと問われれば、どちらも素晴らしい能力だと思いませんか。ゼロから1を生み出すことの難しさも、1から100へと進歩させることも素晴らしいことです。

必ずしも比べる必要性はありません。

挑戦する意欲はどちらも変わらないのですから、どちらも称賛されてもおかしくはありません。人を幸せにしたいと願う開発者や技術者の創意工夫によって生まれる製品が、ヒトの暮らしを豊かにしているのには違いないのですから。

だからこそ、失敗を恐れず挑戦するべきなのです。これからの、未来を明るいものにするためにも、タマチ製作所は弛まぬ努力で開発し挑戦することで世の中に貢献してまいります。

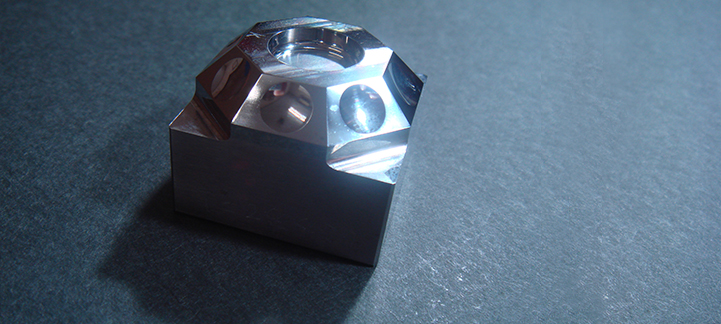

2018年導入したコマツNTC製のマシニングセンターZμ3500は、3万回転仕様の主軸は油静圧軸受を採用し、X軸・Y軸・Z軸は油静圧ガイドの採用により、ボールネジ、ベアリング、リニアガイド等の金属接触摺動部は一切無い構造で、世界初と称する金属摩耗ゼロマシンのコマツNTC独自技術を採用しており、更にX軸、Y軸、Z軸はリニアモーター駆動の超精密微細加工機でナノメートルとマイクロメートルの中間をターゲットとした高性能・高寿命マシンです、敢えて消耗品を探すとすれば油静圧用オイルと、油静圧用オイルのカートリッジフィルター程度とのコマツNTCのPR文です。

2018年導入したコマツNTC製のマシニングセンターZμ3500は、3万回転仕様の主軸は油静圧軸受を採用し、X軸・Y軸・Z軸は油静圧ガイドの採用により、ボールネジ、ベアリング、リニアガイド等の金属接触摺動部は一切無い構造で、世界初と称する金属摩耗ゼロマシンのコマツNTC独自技術を採用しており、更にX軸、Y軸、Z軸はリニアモーター駆動の超精密微細加工機でナノメートルとマイクロメートルの中間をターゲットとした高性能・高寿命マシンです、敢えて消耗品を探すとすれば油静圧用オイルと、油静圧用オイルのカートリッジフィルター程度とのコマツNTCのPR文です。

以前から、精密機械加工には室温管理と振動は欠かせない重要項目と認識していたため、工場内部は24時間365日常に、標準パッケージエアコンが持っている標準機能の、冷暖房自動の空調運転を行っていました。しかし、このZμ3500でミガキレス加工に挑戦したのですが、残念ながら思い描いた結果が得られませんでした。その仮説として工場内部の温度変化によるマシンと、ワークの熱による伸縮がミガキレス加工に悪影響を与えていると考えました。その確認のためコイン形温度ロガーでZμ3500周囲の温度計測した結果±2℃の温度変化が判明し仮説が立証されました。

温度変化の問題解決には、多数のパンチングホールを持つ天井から、精密温調空気の吹き降ろし供給と、側壁下部から吸引回収する二重天井・二重壁方式の恒温工場は存在しますが、精密恒温工場自体を最初から新築するつもりでないと難しく、かなりの高額投資になってしまいます。他にはマシンの周囲を覆って恒温環境を作り出す、簡易ブースも存在しますが精度も±2℃と悪く現状と同程度ですし、すでに既存の機械が沢山並んでいる狭い工場ではそれも不可能に近いです。インターネットや特許資料を探しても、良さそうな製品には行き当たりませんでした、世の中に存在しないのは相当難しい案件かなとも思いましたが?

無ければ創ってしまえと!!

特別仕様ではなく、ごく普通の既存のパッケージ空調機だけを活用し、その他の冷熱機器は何も付け足さない制御システム構築に挑戦し、約1年6ヶ月の苦戦の末【TAC恒温精密空調システム】完成と運用開始となり、2020年3月27日特許出願となりました。工場建屋の増改築は勿論、既存の東芝製5馬力の、標準パッケージ空調機2基だけで、目標±0.5℃の精密恒温工場を自力で創り上げました。

このように有限会社タマチ製作所はチャレンジ精神旺盛なデジタル職人集団で、あらゆる場面で失敗を恐れず果敢に挑戦しています。

参考データ 2020年6月8日~2020年7月12日