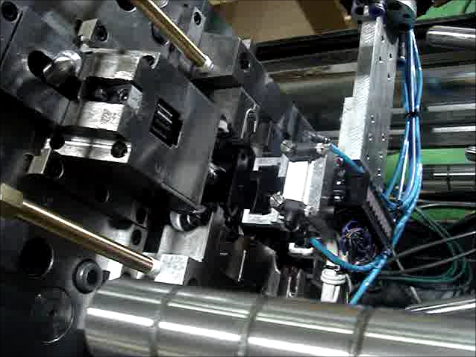

プラスチック金型製作について

弊社の、プラスチック金型製作について、ご説明します。

まず、設計者との、打ち合わせが必要です。

御客様が、金型の製作を依頼する上で求めている、製品の寸法精度精度や、外観の綺麗さなどの情報を、御預かりした製品図や、金型仕様書等で、確認をします。

次に、設計された、金型入子部品を確認します、金型部品の、形状、用途、寸法精度などを、3Dモデルや組み立て図、部品図等で、確認します。製品形状によっては、部品の種類が、数十個にもなる場合があるので、一つ一つ確実に、チェックする事が大切!この時に、製作上、特に難易度の高い部品を、ピックアップして、入念にチェックします。なるべく自社で製作し易い形状に設計されているのですが、場合によっては、入れ子の形状や、金型材料の選定等を、製造側から、設計者に変更を要求する事もあります。金型の、全体像を認識して打ち合わせ終了。いざ製作開始です。

作る入れ子の形や大きさは、さまざまです。基本的にはと丸入子、角入れ子、異形状入れ子に分けられ、丸い物でも、しっかりした円筒や、薄い板状の物、細長いピン形状の形などがあり、角入れ子の入れ子にも、丸物と同じ様な種類の形状が存在します。異形状物に関しては、製品の形に左右される事が多い為、それこそ、星の数ほど??それぞれの、入れ子の形状によって、製作工程は、多種多様。弊社設備の工作機械を駆使して、より良い金型製作を目指して、日々挑戦しています。

金型部品の製作をするために、主に最初に使う工作機械を紹介します。

丸入れ子

丸入れ子は、旋盤系の機械を使用します。旋盤系の機械は、フライス系の機械の逆で、工具(バイト)が固定された状態で、被削材を回転させて切削加工を行います。

外径バイトを使った形状加工、ネジ切りバイトでのネジ加工、ドリルやリーマ、タップ等を使った穴空け加工や、内径バイト使って、丸穴を綺麗に仕上げる事が出来ます。

被削材(ワーク)が回転している為、丸い形状物の製作が大変得意です。

また、刃物台に回転工具をセットする事で、丸入れ子のツバカットや横穴の加工など、フライス系の加工が出来る、複合旋盤があります。

ワークを付け替える必要が無いので、ワンチャッキングで仕上げられる部分が格段に増加。

加工精度や加工時間が、大幅に向上しました。

また、NCプログラムについても、工夫をしています。

丸入れ子では、ツバカットやガスベント、テーパ穴等、類似した形状を多く加工することがあります。以前は、形は同じなのに、大きさが違う為に、NCプログラムを、作り変たり、作り直す必要がありましたが、マクロプログラムを自分で製作し、類似形状で大きさの違う部品の加工プログラムを、1ブロックと簡素化することによって、NCプログラムの製作時間の、短縮に勤めています。

角入れ子

角入れ子の製作は、フライス系の機械での加工が多くなります。

フライス系の代表的な機械と言えば、マシニングセンタと呼ばれる工作機械です。

マシニングセンタは、被削材(ワーク)を固定して、工具(ドリルやエンドミル)を回転させて切削をする工作機械です。

X軸、Y軸、Z軸と、空間を工具刃先が自由に移動できるので、様々な形状を削りだす事ができます。

加工内容としては、ドリルやリーマ、タップ等を使った穴空け加工。エンドミルで凹形状や凸形状を削りだしたり、3DCAMを使った、自由曲面等の加工等が、挙げられます。

近年では、回転軸や、傾斜軸といった、ワークの向き変える事の出来る5軸マシニングセンタを設備している金型メーカーが多く見受けられます。

弊社は、4台のマシニングセンタを設備しておりますが、個々に用途が違い、荒取り穴あけ用、高速荒取り仕上げ用、AWCによる多数個用、高精度加工用と加工内容に合った機械を選定し使用しています。

マシニングセンタ加工プログラムについても、旋盤同様に、マクロプログラムを作成、使用しています。

ドリルサイクルや、丸穴のヘリカル仕上げ加工や、あとマシニングセンタを三次元測定器に見立てたタッチセンサーによる成形品の円測定なども、マクロプログラムで行っています。

異形状入れ子

弊社では、ワイヤー放電加工機と呼ばれる工作機械を、使用することが多いです。

細いワイヤー線に電気を通し、パルスの制御で通電性のある金属を、切断していく機械になります。

複雑な入れ子を切り出したり、切り出した入れ子を組み込む為に同じ形の穴を加工したりします。

大きめのワークに、入れ子をレイアウトして、必要な形状をマシニングセンタや形彫り放電加工機で、先に加工した後に、入れ子の輪郭を切り出す事もあります。

弊社で使用できるワイヤー線の太さは、直径0.2mmから0.05mmまでの種類が在り、非常に細かな形状を、切る事も出来ます。

高精度を産みだす匠の技

ここで、基礎知識と言えるかわかりませんが、段取り精度に関する事を、お話ししたいと思います。

角入れ子を、正確に加工する為には、正確な角取りと、正確な段取りが必要になります。

正確な段取りをする為に特に注意したいのが、芯だしです。

正確な芯だしには、基準となる外形の寸法や直角度の精度(角取り精度)が、大きく影響すると、考えています。

ほとんどの金型部品は、1つの工作機械だけでは完結せず、複数の違う種類の機械を使用する事が非常に多くあります。

そこで、問題になるのが、基準となる角取りの仕上がり精度です。

理由は、『機械毎にワークの芯だし方法が違う』ことです。

平面上の直角精度が悪いと、X軸やY軸の芯だし位置で、結果にズレが生じてしまいますが、高さ方向も注意が必要です。

マシニングセンタでの芯だしは、タッチセンサーやピックテスター、アキューセンターなどが一般的だと思いますが、タッチセンサーやピックテスターは先端が、球になっている為、ワークへの接触は、点になります。ところがアキューセンターは、先端が円筒で、ワークへは、接触している長さ分の線になります。

点接触は、芯だしの高さによって位置がズレ、線接触は、接触している長さの最大値を拾ってしまいます。よって、ワークの水平度を正確にセットしても、側面が斜めだと、芯だしをする道具や、高さによって結果に微小なズレが生じてしまいます。

この、点と線の芯だしの違いは、形彫り放電加工機とワイヤー放電加工機での違いにもなってくると思います。

形彫り放電加工機は、球の芯だしの為、点接触。

ワイヤー放電加工機は、ワイヤー線での芯だしの為、ワーク厚み分の、線接触になります。

このように、角取りを正確にする事で、機械ごとの芯だし誤差を極力小さくし、機械毎の加工形状のズレを最小限にする努力をしています。

角型駒の金型製作工程

代表的な弊社での製作工程を簡単に紹介します。

角入れ子は、まず、

①0.2mm程度の仕上げ代を残した、6Fの材料を購入して、穴あけや形状の荒加工➡

②熱処理(焼入れ)後に外形を高精度に研磨仕上げ➡

③各種工作機械にて仕上げ加工➡

④製品部の磨き➡

⑤磨きダレ防止の為に残しておいたPL面の仕上げ➡

⑥加工後のバリ取り➡

⑦最終仕上げ磨きをして完成となります。

以上の様にタマチでは、⑤のPL面の仕上げの工程をマシニングセンタで行う場合は、一つの部品をマシニングセンタに3回段取りする事になります。

特に、③の2回目と⑤の3回目の加工位置がズレてしまうと、金型精度の大幅な低下となります、段取りには、細心の注意をしています。

それぞれの部品が完成したら、ベースへの組込み調整し、最後に合せ部分のアタリの確認をします。不具合があれば部品を取り外し、微調整をして再度組込み後、アタリの確認をします。

金型のアタリが弱くアタリ面にスキマが有れば、プラスチック材種によってはバリが発生します、逆にアタリが強ければ金型同士が強く接触するため、ツブレが原因で金型に膨らみが発生し、成形品にコスレ傷が生じ不良品となります。一方金型は膨らんだ部分が原因で金型摺動部にカジリが発生し大事故に至ります。

試作トライ成形

こうして完成した金型を、実際に弊社成形機で射出成形をして、成形品の確認をします。成形品を確認して弊社で判断可能な不具合を修正!再トライ。その後、サンプルの提出か、立会いトライにてサンプル品の確認をお客様に行ってもらい、修正場所が無ければ、金型を納品とさせて頂きます。