需要が高まったプラスチック製品

現代社会においてプラスチック製品は、私たちの暮らしを快適にするアイテムとして身近な存在です。お手元にある、家電製品や自動車に日用品など、様々なプラスチックが利用されています。

なぜ、プラスチック製品への需要が高まったのか?

それは、数百ものパーツを組み合わせて完成させるためには、強度と軽量化が重要となります。それを可能にしたのが金属代表でもある鉄の比重 7.8に対して、大まかな平均比重僅か約1.5程度と非常に軽いプラスチックで、各メーカーの研究開発によって金属と同等強度を保有するプラスチックも出現し、今では【CFRP=炭素繊維強化プラスチック】スーパーエンジニアリングプラスチック(スーパーエンプラ)が出現し、あらゆる産業分野で利用されており、その最大の長所となる【軽量・高強度・高剛性】の三大長所を活用した重要プラスチックパーツとしての使われ方が中心となっています。

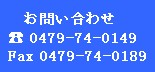

正にプラスチックは、金属と同等の強度を持ち、美しい光沢とガラスと同等な透明性を持ちながら、他の金属材料よりダントツ軽量そして最大の長所、CFRPは除外しますが、金属より低い200℃~400℃で溶融させたプラスチックを、金型へ射出し金型内部で冷却固化すれば、ワンショット僅か数十秒で完結することが魅力で、分野を問わず数多くの製品に幅広く採用されるようになり今日まで拡大してきました。

また、プラスチックは低価格でありながら高品質・こだわりを持ったデザインをも誕生させる柔軟性があり、プラスチック素材の品質やプラスチック金型の設計・製造・モノづくり技術力の向上も、プラスチックの需要が高まった理由があります。こうして、高品質・高機能の製品の一部にプラスチックが採用され、皆様のお手元に運ばれお役に立っています。

現代社会における金型の必要性

モノ造りの世界では、たとえ多種少量・限定生産でも今やプラスチック金型は、低コストで大量生産を可能にする重要なツールと位置付けられています。

そのため、昔に遡ってプラスチック金型がない時代を考えれば、たった1個の部品を作るのに途方もない長い時間と労力=コストが掛かります、まして多数の部品を組み立て上げて完成する、例えば車のような便利な道具を創った時の価格はいくらになるでしょう?

日本特有の軽自動車一台でも庶民には超高嶺の花となる、英国や伊国で創る超高級車級のお値段になる筈です。

また、プラスチック金型以外の加工法で現在の高品質を確保するためには、プラスチック金型の作成方法と同じ切削加工によって削り出す、という方法も有りますが、この方法は時間が掛かります、品質はそれなりに高品質には完成しますがコスト競争力は低く、到底プラスチック金型には遥かに及びません。

近年、3Dプリンターが普及し、精度も向上しています、現代の技術進歩は目を見張るので、遠い未来には造形速度・品質・その他の面でプラスチック金型を上回る品質とコストが実現する可能性も否定は出来ませんが、あったらホントに困りますが,ないと希望し、当分の間はプラスチック金型の優位は変わらない筈です。

このように優れた大量生産を可能にするプラスチック金型は、リードタイム短縮による短納期化や安定した品質の維持、プラスチック金型の高品質・高機能化によって、プラスチック部品の生産コストを削減しながらも生産性を高めるだけでなく、製品の多様化・小ロット対応・環境対策・軽量化など、時代のニーズに合わせた対応力を持ち合わせています。

製品を安定したクオリティーで大量生産し、安価で仕上げられる金型は、現代の社会において欠かせない存在なのです。

Made In Japanの金型メーカーの強みは高精度

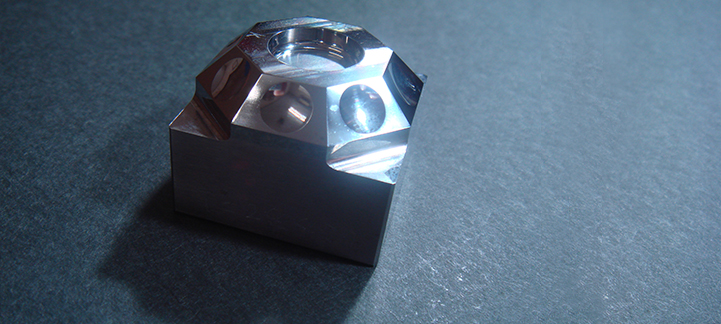

タマチ製作所では、プラスチック金型の製作に於いてモールドベースと丸コアピン・センターピン・エジェクタピン・エジェクタスリーブピンは信頼の於ける国内メーカーからの調達になりますが、品質重視のMade In Japanが基本です、低価格の海外製は絶対に採用いたしません。

基本的にプラスチック金型製品部の駒は、自社開発し特許申請中の、プラスチック金型工場全体を±0.4℃以内に精密にコントロールする『TAC恒温精密空調システム』が稼働する環境で内製しているため、高品質・高精度でありながらコストは低く、お客様の緊急時には迅速対応も可能です。

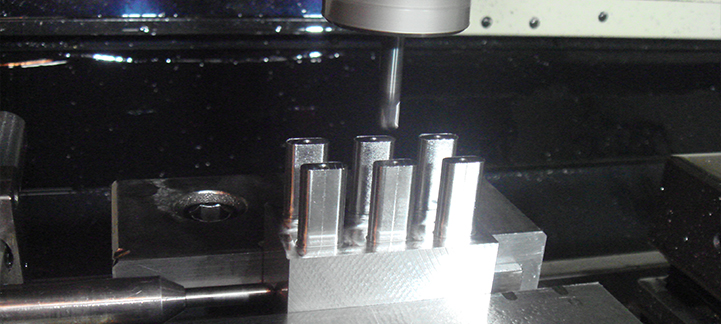

また、プラスチック流動解析で得られた情報から、必要な全ての製品駒にガス抜きを設けているため、高品位成形品の安定生産が可能となり、金型メンテナンス頻度の減少も得られ、コストダウンに努めています。

製品部を構成する金型駒へガス抜きが必要な訳

射出成形機に搭載されたプラスチック金型は、型締めが完了し溶融樹脂を射出する直前状態では、ジーゼルエンジンのピストンが最下点で、これからピストンが上昇しシリンダ内の空気を圧縮する工程と全く同じ状態です。

成形機から高温高圧の溶融樹脂が高速射出されれば、プラスチック金型内部の空洞部分をプラスチックが高速で充填します、この時、プラスチックに押されて圧縮された空気の逃げ場の無いプラスチック金型では、ジーゼルエンジンの圧縮工程と同じ高温・高圧環境となり、燃料噴射すれば、爆発して高出力が得られる状況と同一となっています、プラスチック金型内部では高温溶融プラスチックと、高温高圧となり逃げ場を失った空気と、高温プラスチックから発生するガスの三者が原因で発火するガス焼けで、僅か数回の同じ現象で金型にピンホールが発生するほどの、大きなダメージを受けて短命で終わります。

プラスチック金型内部の空気と、溶融プラスチックから発生するガスを、逃げ場を失わず、バリを出さず、如何にして、プラスチック金型からスムースに抜き去るか!!がタマチの技で、『プラスチック成型トラブルの大半が解決する』と言っても過言では有りません。

ちなみにバリだらけのプラスチック部品のバリを綺麗に取り除くと、素晴らしい外観を持ったプラスチック部品になるのはこの裏付けです。