【設計概要】

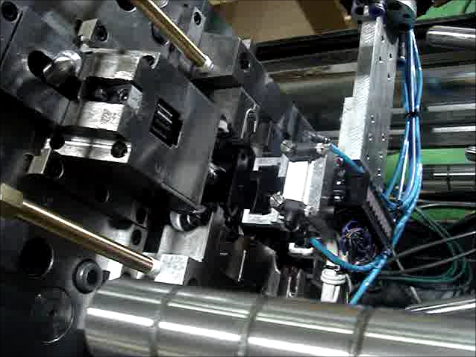

成形機は、『金型を閉じる。』→『樹脂を射出し冷却する。』→『金型を開く。』→『成形品とランナーを取り出す。または、突き出す。』という基本動作を繰り返します。

成形機に他の作動機器(モーターやシリンダ等)が無い場合 金型は、この基本動作の中で複雑な形状の製品も取り出さなくてはなりません。

更に製品の形状及び、要求される品質と 製作する金型の仕様に影響される為 金型は多種多様になります。

当社は、1997年から3DCADによる金型設計を開始し、その後 2000年に樹脂流動解析(Moldflow)を導入。

以来 金型設計だけでなく、金型製作や成形加工・情報共有のツールとしても これらを活用しています。

設計時間の短縮と完成度の向上に加え、金型製作の効率化や正確さの向上、成形トライ時の成形条件や金型動作の確認など多くの工程・部門で効果があったと感じています。

当社では、概略 以下のように金型設計を進めていきます。

1、【製品形状のモデリング】

製品形状や要求される重要部分の寸法・要求品質について詳しく伺った上で、まず初めに製品形状のモデリングを 正確(製品図面に忠実)に行います。

ここから、抜き勾配が必要な箇所や 重要部分のネライ寸法及び 変形等が予測される部分の対応方法を概略検討していきます。

必要に応じて 製品形状やネライ寸法についての ご相談やご提案をさせていただきます。

製品形状に自由曲面があるなど 当社でモデリングできない形状がある場合は、お客様から支給いただいたモデルデータを編集して使用することもありますが 支給いただいたデータの互換性に問題がある場合 もっと多くの工数が必要となってしまいますので 可能な限り自社でのモデリングを試みます。

2、【予測される問題の分析・予測】

モデリングした製品形状の樹脂流動解析を金型仕様に合わせて実施して検証します。

※ゲートの設定位置や充填のバランスは適当か?(ゲート位置の妥当性)

※充填に必要な圧力は適当か?(ゲート数の妥当性)

※『エアートラップ』や『ウェルドライン』・『ためらい』の発生箇所は製品の要求品質上大丈夫か?などを確認。

更に温度分布や 冷却にかかる時間のばらつき等もチェックします。

当社が培ってきたノウハウも投入して検討をします。

ここでも 後々問題になりそうな部分があれば 可能な限り検討を行い ご相談やご提案をさせていただきます。

3、【製品部入子の設計】

当社から提出した見積書に記載した金型仕様や、ご注文いただいた後の打合せの内容に基づき製品部の入子分割をしていきます。

まず、固定側・可動側・外スライド・内スライドなどの 主なパーティングで概略の分割をした後、当社の設備に最適な製作工程を考慮しながら各部品の形状を設計していきます。この時、使用する工作機械や加工の難易度について 製作部門と打合せを重ねながら行っていきます。

ガス抜きに関しては、樹脂流動解析の結果を参考に 箇所や方式についても検討していきます。

その他 スライドなど 潤滑剤を使用する摺動部分から製品部に油が回り難くなるようにも配慮していきます。

金型仕様に入子の冷却が含まれている場合は、冷却回路の設計も行います。

また、ネジ部回転抜き金型の場合は、必要トルクを算出し部品の強度設計を行います。

但し、成形品の離型抵抗は、成形条件によっても大きく左右される為 正確に把握することは不可能です。よって推定計算としています。

多数個取り金型の場合は、この段階で概略のレイアウトが決まります。

4、【モールドベースの設計】

成形を予定している成形機に納まるようにモールドベースを設計していきます。

型厚や型開き量の確認、サポートピン・ガイドピンの強度計算を進めていきます。

成形機は 横型の場合が多い為、各プレートの重量や 動作するプレート一式の重心位置も考慮して できる限りスムーズに動作できるように調整していきます。

その上で、金型各部品の動作が金型仕様と一致するように型開きの制御設計を行います。

固定側入子や可動側入子の 先抜きや遅抜き、キャビスライドや内スライドを動作させるタイミングや動作距離の制御などで パーティングロックやスプリング等 多様な部品を使用します。時には、型閉め動作の制御が必要になる場合もあります。

複雑な型開制御を行う金型の場合、製品のサイズが小さくても 成形機の型開き量が不足して 予定していた成形機を変更しなければならない場合も考えられます。

5、【ランナーパスとランナーサイズの設計】

基本的には、お客様のご要望があれば その内容を優先しますが その場合でも 確認の為再び 樹脂流動解析を使用してランナーパスとランナーサイズの検討を行います。

多数個取りの場合は特に必要であると考えます。

ランナーでは多くの圧力損失が発生します。ですが、ただ必要以上にランナーを太くしても かえって圧力損失や充填時間が増えたという経験もありますし 樹脂によっても最適なサイズは変わります。

射出圧力の値を基本に ランナーパスとランナーサイズを変更しながら 解析を繰り返して検討し 最適と思われるランナーを探っていき 設計に反映します。

ランナーは一般的に、一次スプルーから各キャビティまで 等距離であることが理想とされますが 実際は、ある傾向で充填のタイミングが異なるようです。

また、製品レイアウトが一列のような ランナーを等距離にすることが困難な金型については ランナーパスや各キャビティへのランナーサイズを変えて 各キャビティの充填タイミングをできる限り同時に近づける検討も ご要望があれば可能ですのでご相談ください。但し、この場合は ランナーの重量が増える傾向になります。

6、【最終打合せ】

金型の設計が一通り出来上がったところで

金型の組立図と型開き図を作成して お客様と最終打合せを行います。

ご了承をいただいた後、金型製作を開始します。

7、【機密情報に関して】

当社では、当社の機密情報を守る目的で、基本的に ご依頼いただいた金型設計に関する図面・データ等のご提供は お断りさせていただいております。

最終打合せに使用した図面などに関しましても 第三者への開示・譲渡・漏洩するなど無いように ご了承をお願いしております。